締結ねじ設計

4.ねじの締付

4.1.締付方法

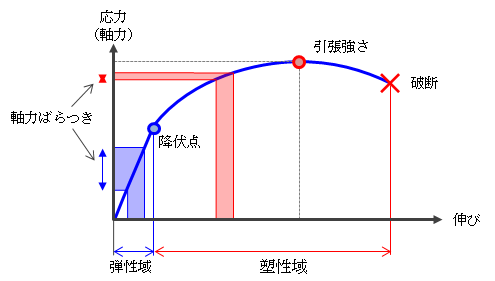

ねじの締付は、材料の弾性範囲を用いる弾性域締付と、塑性域を使う塑性域締付があります。

図4.1-1 材料特性と締付域の関係

それぞれには次のような特徴があります。| 締付 | 長所 | 短所 |

|---|---|---|

| 弾性域締付 |

|

|

| 塑性域締付 |

|

|

-

- トルク法

- 弾性域のみ

-

- トルク勾配法

- 塑性域に使用

-

- 回転角法

- 塑性域に使用

4.2.弾性域締付

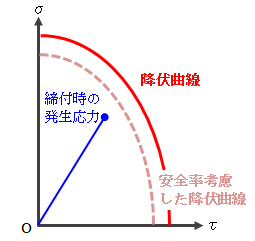

弾性域締付では、ボルトが弾性範囲を超えないような軸力、締付トルクを設定する必要があります。 この締付では、必要かつ許容される軸力が担保される範囲で締付トルクが設定されるため、 一般に使用しているトルクレンチを用いたトルク法による締付が可能です。 この締付方法の最大のメリットは、作業の手軽さにあり、だれでも簡単に行えます。 さて、締付時にはボルト軸部に軸力による引張応力と、座面とねじ面の摩擦力の差で発生するねじり応力(せん断応力)が同時に発生しています。 これらの複合応力が降伏点を超えないように軸力、締付トルクを設定します。ボルトの材料として一般に用いられる炭素鋼のような延性材料を用いる場合、せん断ひずみエネルギー説(Misesの降伏条件)を用いて設計します。

\[

\sigma_y

=

\sqrt { \sigma ^ 2 + \kappa \tau ^2 }

\]

( \( \kappa \):係数、一般には3、\( \sigma_y \):短軸引張りによる降伏応力)

ボルト軸部に発生する引張応力を\( \sigma \)、せん断応力を\( \tau \)としたとき、下図のようなグラフが描け、楕円曲線を降伏曲線と呼びます。 一般にはボルトに外力が作用するため、その受入れ余裕を持った形で締付トルクを設定する必要があります。

図4.2-1 ボルト軸部の降伏線図

なお、詳細な計算方法、演習による訓練は以下に紹介する書籍が有用です。4.3.塑性域締付

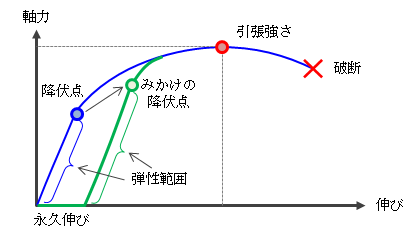

4.3.1.塑性域締付の長所短所

塑性域締付は特殊な方法であり、軸力の安定化がどうしても必要な場合にしか通常は用いません。 この軸力の安定化という長所は、次のような例で威力を発揮します。 あらゆる物体は、外力が作用すれば多かれ少なかれ必ず変形します。 そのため、締付力による変形が加わると、組立精度に影響を及ぼすような場合があります。 例えば、エンジンのコネクティングロッドやクランクケースのクランクシャフト用の穴等があてはまります。 このような例では、締付時の変形によって穴の真円が崩れてしまいます。 そのため、その変形をあらかじめ予測した形で設計をすることがあります。 このとき、軸力のばらつきが大きいと設計成立性が担保できません。 以上から、軸力ばらつきを極力抑えることが必要になります。逆に塑性域締付の短所としては、次のようなとが挙げられます。

- ボルトに永久ひずみが生じるため再使用できない

- 締付作業に手間がかかる

- 不安定かつ不規則な引張荷重に対して破損リスクが高い

図4.3.1-1 塑性変形による軸力特性の変化

荷重が力積的に作用する場合、塑性伸び分その荷重による仕事が増大するため、ボルトに加わる負荷エネルギーとしては不利になる(大きくなる)と考えられます。 よって、引張荷重特性について十分な予測ができない場合については、引張荷重がかかる箇所に塑性域締付を用いるのはリスクが高い、と考えることができます。 (弾性域締付も同様に考えられますが、ねじサイズを上げることで対処したり、もともと破断までの許容度が塑性域締付より多い、といったメリットがあります。)4.3.2.塑性域締付の方法

塑性域締付では主に次の2通りの締付方法がとられます。- トルク勾配法

- 回転角法