締結ねじ設計

2.ねじ設計の要点

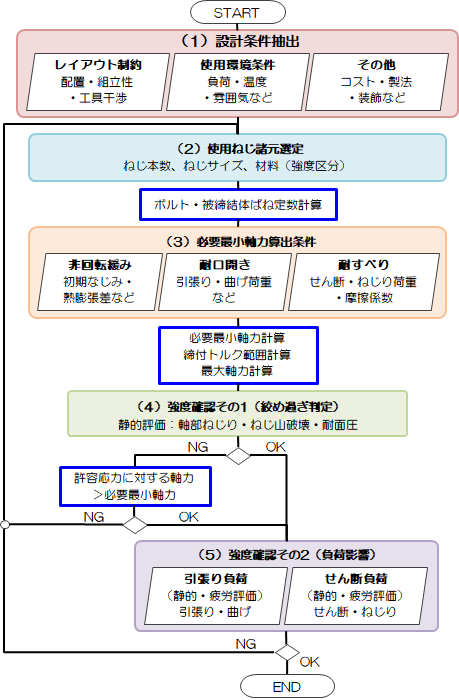

2.1.ねじ設計フロー

締結ねじ機能を満足するためのねじ設計フロー(例)を図2.1-1に示します。

図2.1-1 ねじ設計フロー(例)

2.2.設計条件抽出

2.2.1.レイアウト条件

ねじに対して与えられたスペースがどの程度あるか?という条件から、ねじのサイズ、本数を決定していきます。 例えば、- ねじの頭が他の機器と干渉する

- ねじが長すぎて他の機器と干渉する

- ボルトの軸部がねじ切り部にかかってそれ以上締められなくなる

2.2.2.使用条件

締結用ねじは、振動や衝撃が加わる場所、温度変化の激しい場所や極低温・極高温環境、海水や化学物質雰囲気など、さまざまな条件下で使用します。 このような環境下においても、緩みや破損なく締結機能を維持する必要があります。-

- 振動環境

- 耐疲労強度

-

- 衝撃環境

- 耐衝撃強度

-

- 温度変化

- 熱膨張差(各材質の線膨張係数)、弾性係数変化、高温強度

-

- 極低温環境

- 耐脆性材料

-

- 極高温環境

- クリープ性能、弾性係数変化、高温強度、耐酸化性

-

- 腐食性雰囲気

- 材料の化学的性質、応力腐食割れ

2.2.3.その他条件

ねじは機能性以外の観点でも考慮すべき項目があります。値段、流通性、製造性、装飾性など

これらは、ねじを用いた製品全体の仕様を決める上で考慮されるものでもあり、小さな部品であるねじが、製品にとって重要な役割を持っていることが分かります。2.3.使用ねじ諸元

2.3.1.ねじ本数

ねじ本数は少なければ少ないほど、組立作業性が向上します。 また、ねじ本数が増えるほどコスト(費用)がかさむのが一般的です。 とはいえ、少なければよい、とは限りません。 気密性を担保しなければならない機器は、締付ピッチを小さくして、極力合わせ面の変形を抑える必要があります。 従ってねじ本数は、機能性を阻害しない最低限の数に設定しなければなりません。2.3.2.ねじサイズ

ねじサイズを大きくとれば、軸力的にも強度的にも設計は楽になります。 しかしながら、重量や配置制約の観点からは不利になります。 これらのバランス点を探りながらねじサイズを決定することになります。2.3.3.材料の選定

ねじはさまざまな材料を用いて作られます。-

- 鋼

- 一般的、低コスト、メッキを施せばある程度の耐食性は満たす

-

- ステンレス

- 耐腐食性、高温環境で使用

-

- アルミニウム合金

- 耐腐食性、軽量化、電気伝導性、装飾用(アルマイト等)

-

- チタン合金

- 軽量かつ高強度要求のあるもの、耐腐食性、耐熱性、断熱性、非磁性

-

- 樹脂

- 軽量、耐腐食性、非磁性

また、要求強度を満足すればよい、と高硬度材料を選択すると遅れ破壊を生じるおそれがあります。 現段階において、ねじの遅れ破壊現象の原因は完全に解明されていません。 しかしながら、経験的にHV400以上は要注意と言われています。 特にマルテンサイト系の組織は硬くてもろいため、このような材料を選択する際は慎重な検討が必要となります。

なお、鋼やステンレスについては、JISにおいて強度による区分けが設定されています。 ボルト、ナットのサイズや材料選定に際し、下記JISを参考にすることをお勧めします。

-

- JIS B 1051

- 鋼製ボルト・小ねじの機械的性質

-

- JIS B 1052

- 鋼製ナットの機械的性質

-

- JIS B 1054

- ステンレス鋼性耐食ねじ部品の機械的性質