スプラインの設計

6.スプラインの強さ(暫定)

スプラインの設計では、次の三点の強度について確認します。- 歯面圧

- 軸ねじり強度

- 歯元強度(外歯)

6.1.歯面圧

トルク伝達時に発生するスプライン噛合い部の接触面圧は、次式で簡易的に計算します。材料の許容面圧\( = \displaystyle \frac { T_q } { \eta H L Z d_p } \)

\( T_q \):軸トルク、\( \eta \):噛合い率、\( H \):噛合い歯丈、\( L \):噛合い長さ、\( d_p \):ピッチ円直径

噛み合い率は、接触している歯数の有効率、接触面積の効率などを加味した値になります。 この値は、使用条件(例えば摺動条件など)や自社の考え方等を考慮した上で決定することになります。

6.2.軸ねじり強度

スプライン軸のねじり強度は、外歯の歯底円上に発生するねじり応力(せん断)で評価します。 計算式は以下のとおりです。\[

\tau

=

\frac{ 16 T_q }{ \pi } \left( \frac{ 1.24 }{ D_r } \right)^3

\]

\( T_q \):軸トルク、\( D_r \):歯底円直径

6.3.歯元強度

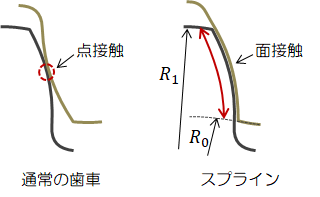

スプラインの歯元応力を計算する際の入力荷重は、通常の歯車とは異なります。 それは接触形態が異なるためです。

図6.3-1 スプラインの接触形態

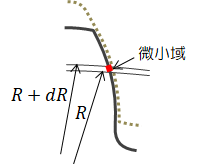

そこで、本サイトでは入力荷重を次のように考えて算出します。接触歯面上で均一にトルクは作用するものとして、接触面を径方向に微小分割したとき、その微小域に作用するトルク\( d T_r \)は次式で表せます。

図6.3-2 接触面に掛かる力

\[

dT_r

=

\frac{ T_q dR }{ R_1 - R_0 }

\]

従って、微小域の半径を\( R \)とすれば、その領域に作用する力\( d F_r \)は、上式をRで割ればよく

\[

dF_r

=

\frac{ T_q dR }{ R ( R_1 - R_0 ) }

\]

となります。

これを接触範囲で積分すれば、歯面に作用する力が求まります。

\[

F_r

=

\int_{R_0}^{R_1} \frac{ T_q dR }{ R ( R_1 - R_0 ) }

=

\frac{ T_q }{ R_1 - R_0 } \log \left( \frac{ R_1 }{ R_0 } \right)

\]

力の作用点は簡易的に

\[

R_f

=

( R_1 + R_0 ) / 2

\]

とします。

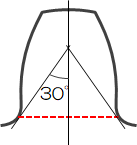

次に、歯元応力を算出する断面(=危険断面)を決定します。 本サイトでは、一般的に用いられるHOFERの30°接線法を用います。

危険断面はwebアプリ スプライン設計計算 ページで計算できますので、試してみてください。

図6.3-3 歯元危険断面

この危険断面に接する円の半径\( R_c \)と\( R_f \)との差をモーメント長\( e_f = R_f - R_c \)とします。 危険断面の断面係数を\( Z_c \)で表せば、歯元に発生する曲げ応力\( \sigma_b \)は次式で計算できます。\[

\sigma_b = \frac{ F_r e_f }{ Z_c }

\]

さらに、危険断面には\( F_r \)によるせん断も作用するので、その応力\( \tau \)を危険断面\( A_c \)を用いて

\[

\tau = \frac{ F_r }{ A_c }

\]

から求めます。危険断面にはこの曲げ応力\( \sigma_b \)とせん断応力\( \tau \)が同時に作用するので、歯元応力\( \sigma_r \)を次式で求めます。

\[

\sigma_r

=

\sqrt { \sigma_b^2 + 2.5 \tau^2 }

\]

これらの計算は簡易的に行ったものですので、それを考慮にいれた安全率としたり、効率を設定することで結果の適正化を計ります。以上で得られた歯元応力\( \sigma_r \)は、引張り降伏応力を超えないように設計します。 特に伝達トルクが変動する場合は、耐久限度線により評価することになります。

本節の内容に基づいたスプライン設計計算は、 webアプリスプライン設計計算 ページで行えます。 ぜひ試してみてください。

7.スプラインの製造方法

スプラインやセレーションの製造方法は様々ありますが、主に次のものが挙げられます。表7-1 スプラインの製造方法

| 対象 | 製造方法 | 特徴 |

|---|---|---|

| 一括成形 | 鍛造 |

外歯・内歯両方可能 スプラインの長さに制約あり |

| 鋳造 |

外歯・内歯両方可能 精度にやや難あり |

|

| 焼結 | ||

| 射出成型 | ||

| 大量生産 | 転造 |

外歯のみ 軸の剛性がないときは変形のため不可 |

| ブローチ加工 |

内歯 スプラインが長いと歯すじ方向の精度に難あり |

|

| ホブ切り |

外歯・内歯両方可能 高精度 |

|

| 小ロット・試作 | NC加工 | スプラインの長さに制約あり |

| ワイヤカット |

スプラインの長さに制約あり 止まり形状は加工不可 |

|

| 形彫り放電 |

電極が非常に高価 歯面がわずかにクレーターぽくなる |

インボリュートスプラインの検査項目は、その形状の特性上、平歯車と同じです。

- 軸:オーバーピン径、またぎ歯厚

- 穴:ビトウイーン径

- 歯形:歯形測定器