歯車の設計

3.4.諸元からの検討

3.4.1.モジュール

モジュールは歯の大きさを決めるパラメータです。モジュールを大きくとれば、強度・剛性は高くなります。 ただし、同じ基準円径ならば歯数を少なくしてしまうため(\( d_b= \pi zm \))、 歯数が極端に小さくなる場合は、モジュールを小さくする必要があります。 モジュールは規格化されていますので、こちらを参照ください。JIS B 1701-2 :円筒歯車-インボリュート歯車歯形 第2部:モジュール

上記JISの内容は、JISのwebページで閲覧できます。

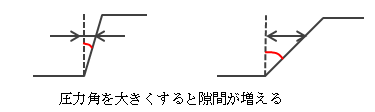

3.4.2.圧力角

圧力角が大きいほど歯元厚が大きくなるため、曲げ強度に対して有利になります。 ただし、大きくしすぎると歯先尖りが生じたり、ガタつきが大きくなったりするため、それらとの兼ね合いで決める必要があります。 現在は、圧力角を20°とするのが一般的ですが、14.5°も用いられます。

それ以外にも、17.5°、18°、22.5°、25°、27°、28°といったものもまれに用いられることがあります。

また、インボリュートスプラインについては30°、37.5°、45°(インボリュートセレーション)等も用いられます。

現在は、圧力角を20°とするのが一般的ですが、14.5°も用いられます。

それ以外にも、17.5°、18°、22.5°、25°、27°、28°といったものもまれに用いられることがあります。

また、インボリュートスプラインについては30°、37.5°、45°(インボリュートセレーション)等も用いられます。

3.4.3.歯たけ

歯たけは、歯先側の歯末のたけと歯底側の歯元のたけに分かれます。 歯末のたけと歯元のたけを適切に設定しないと、歯先と歯底の干渉が生じます。 また、歯末のたけを大きくすると噛み合い率も大きくなりますが、大きすぎると歯先尖りが生じます。3.4.4.歯幅

歯幅を厚くすることで、歯元強度の向上や歯あたり面増加による歯面強度向上が見込まれます。 ただし、歯筋の倒れや歯形精度不良があると、思ったように歯あたり改善が見込めない場合があります。3.4.5.バックラッシ

バックラッシは歯に生じる遊びで、これがないとうまく噛み合いません。 バックラッシを大きくとれば、歯同士の衝突が激しくなり、振動・騒音といった問題を誘発します。 また、バックラッシを小さくすれば、歯の変形等によって歯同士の干渉を引き起こすことがあります。 また、歯面間の隙間が小さくなることにより給油がうまくいかず、固体接触が生じて歯面損傷を起こすこともあります。 バックラッシの設定は、これらのことを考慮に入れながら、バランスをとって設計する必要があります。 バックラッシを微調整するには、転位係数をいじるのが有効です。3.4.6.ねじれ角(はすば歯車)

歯にねじれを与えることで、噛み合い率が向上し、振動・騒音、歯元強度が向上します。 ねじれ角は噛み合い率計算の中でtan関数に含まれているため、ねじれ角を大きくするほど噛み合い率も向上します。 ただし、スラスト力の発生もこのねじれ角が原因となるため、スラスト力への耐性を考慮しつつねじれ角を設定する必要があります。3.5.転位係数の決定

作成中です。

3.6.材質の決定

歯車に用いる材料は、強度、摺動性、耐摩耗性、耐腐食性、被削性、経済性等を考慮して選択する必要があります。 歯車に用いられる主な材料には次のようなものがあります。- 軽負荷・軽量

- 樹脂(ジュラコン、6ナイロン等)

- 軽負荷・耐食性

- リン青銅、ステンレス鋼

- 軽負荷

- 炭素鋼(調質)、鋳鉄、ダクタイル鋳鉄

- 中~高負荷

- 炭素鋼(はだ焼き)、合金鋼鋳鋼、合金鋼

- 高負荷

- 浸炭鋼

| 浸炭焼入れ | 表面硬度(HRC50以上)を上げて歯面の耐摩耗性を向上させつつ、

心部硬度はそれほど上げずに歯の靱性を保つことができ、高負荷用の歯車には良く用いられる熱処理です。

主に炭素含有率の低い合金鋼(SCM415、420等)で用います。

|

|---|---|

| 高周波焼入れ | 炭素含有量の多い鋼(S35C~S48C、SCM435等)で用いられ、

焼入れ焼戻しを施して表面硬度と靱性の両立を施す熱処理です。表面硬度はHRC50程度まで上げられます。

また、治具を工夫することで、必要な部分のみにピンポイントで熱処理を施すことが可能です。

ただし、歯切り前に調質する必要があるため、被削性が悪いという欠点があります。

|

| 調質 | 調質は全面焼入れであり、外部だけでなく内部硬度も上がります。

そのため、硬くしすぎると靱性を欠き、疲労強度の面で不利になります。

特に、熱処理による歯の変形を抑えるには、高周波焼入れ同様、

事前に歯切りできる程度の焼入れをした後歯切りをするため、被削性が悪くなります。

|

| 窒化 | 窒化は変態による硬化ではなく、窒素化合物の析出により、

金属母体にストレスを与えることで硬化させる方法です。

よって、表面硬度のみを向上させ、硬化層が薄いことから、引張強さには影響を与えません。

特に耐疲労性、耐焼付き性が必要な場合に用いられます。

また、熱処理温度が高くないことから、熱変形も押されられる、という特徴があります。

|