歯車の設計

3.歯車の設計

1.1.転がり軸受の種類

3.1.設計検討項目

歯車を設計する上で検討する主な項目として、次のようなものが挙げられます。| 仕様 | レイアウト | 機能 | 性能 | コスト |

|---|---|---|---|---|

|

|

|

|

|

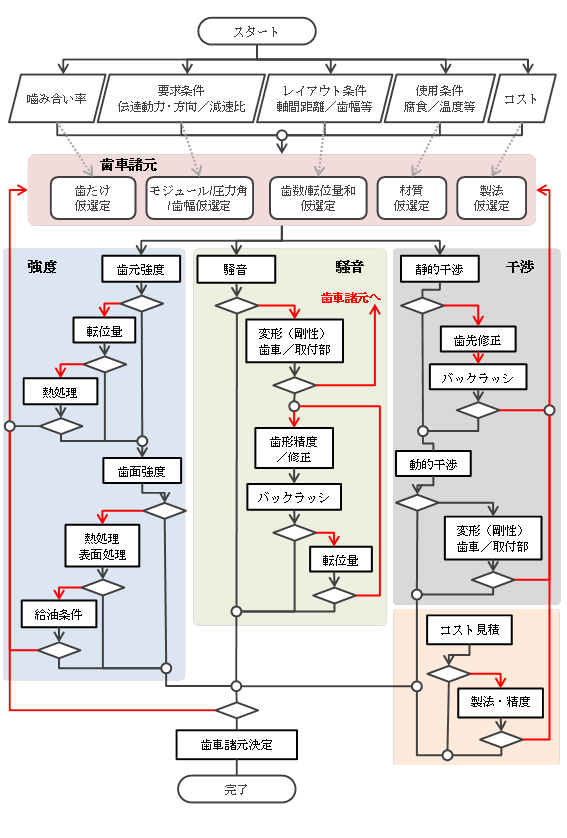

3.2.歯車の設計手順

本節では、平歯車における設計手順(例)を示します。 下図は一例であり、これがすべてではありません。

図3.2-1 平歯車設計手順例

3.3.使用状況からの検討

3.3.1.仕様について

歯車には- 動力伝達

- 回転伝達あるいは回転方向変換

- 回転比変換

(1)動力伝達

伝達しなければならない動力の大きさによって、歯に必要な強度が決まります。 このとき、特に歯元強度と歯面圧に着目し、モジュール、圧力角および(噛み合い)歯幅を仮決めします。 モジュール、圧力角、歯幅は大きくすると、歯元強度が上がります。 また歯面圧については歯幅を大きくすることが有効です。(2)回転伝達あるいは回転方向変換

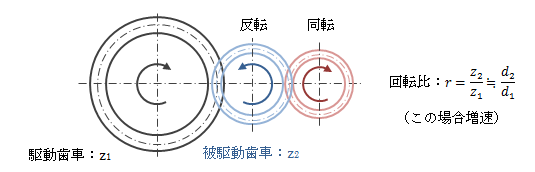

回転伝達や回転方向変換によって、歯車の種類や軸数(反転させるか、同転させるか、直動変換するか)が決まります。 これは装置全体のレイアウトに影響を及ぼします。(3)回転比

回転比はレシオとも呼び、歯数の比で決まります。 駆動側歯車の歯数をz1、被駆動側歯車の歯数をz2によって決まりますが、ピッチ円径の比で近似することもあります (理由は“ピッチ円径=歯数×モジュール”で定まるため)。 歯数があまり少ないと、歯の形成が難しくなること、歯元の厚みが取れなくなり、歯元強度が低下することなどの問題が生じます。 一般に歯数は10を下回らないように設定します。 一対の歯車の歯数には、共通の因数を持たない方が良い、とされています。 これは歯車の噛み合いを一定にしないことで摩耗を均一化する、といった目的があるためです。 ただし、熱処理によって硬化した歯面についてはそれほど気にする必要はありません。

図3.3.1-1 歯車の軸数と回転方向、回転比

3.3.2.レイアウトについて

歯車は、通常機械製品の一部品として使用されます。 そのため、製品全体からくる空間配置制約が生じます。 極力省スペースで効率良くレイアウトする必要があり、 軸数、軸間距離、歯幅、歯先円径等を決めなければなりません。 無駄に大きく設計すれば- 重量やスペースの観点から取扱いづらくなる

- 製作に費やす材料が増し、経済性を損なう

- 重くなることで、歯車を回転させるためだけに必要な動力が増え効率が悪くなる

3.3.3.使用条件について

歯車はその性質上、すべりによって動力伝達することがあるため、常に潤滑させながら使用するのが一般的です。 そのため、オイルを歯車に供給するような仕組みが取られます。 これによってすべりをよくする他、オイルによる歯と歯の衝突緩和、オイルによる冷却効果も得られます。 このオイルによって歯車は保護され、腐食や高温環境下でも鋼や鋳鉄等を使うことができます。 また給油ではカバーしきれない場合は、適切な材質を選択する必要が生じます。3.3.4.機能について

機能面では、強度、剛性、機械的な干渉について検討する必要があります。(1)強度

3.3.1節でも述べたように、歯車の強度は特に歯元強度と歯面圧の成立性に着目します。 歯元強度は歯の曲げ強さによって評価し、モジュール、圧力角、(噛み合い)歯幅、歯たけ、転位係数等を決める要因になります。 歯元強度を計算するにあたり良く用いられるのがルイスの式です。\[

F = \sigma_b \cdot b \cdot \pi \cdot m \cdot Y

\]

(F:歯にかかる接線力、 σb:許容曲げ応力、 b:歯幅、 m:モジュール、 Y:歯形係数)

特にY:歯形係数は、歯形、歯数、転位係数等で変化するため、グラフ化されその中から適切な値を選択することになります。 参考として下記ページを紹介します。

KHK殿サイト:

http://www.khkgears.co.jp/gear_technology/gear_reference/KHK437_2.html

なお、上記ルイスの式は静的荷重に対する式であり、動的荷重に対しては、速度係数、動荷重係数などをこの式に掛けることで対応します。

これらについてもグラフの中から適当なものを選出して代入することになります。

また、許容応力については静的応力と動的応力では異なります。

静的については曲げ強さを、動的については疲労強度(使用状況に応じて片振り/両振りを選びます)を用いることになります。

次に歯面圧については、ヘルツ接触の理論に基づき計算します。 歯面がやわらかいときは、この接触応力による摩耗やピッチング等が生じ、 歯車として使用不能な状態を招く恐れがあります。 歯面圧については、歯あたりが重要で、(噛み合い)歯幅や歯の剛性等の影響を受けます。 さらに、歯面硬度、給油による潤滑状態、歯形精度(歯筋の倒れ、歯形のうねり)等にも大きく左右されます。 歯あたり改善のために、歯にクラウニングやエンドレリーフ、といった特殊な細工をすることもあります。 クラウニングは不必要に大きくとると、歯あたり面積を小さくしてしまい、かえって面圧を上げてしまう恐れがあります。 せいぜい数ミクロン~十数ミクロン程度でとどめておくのがよい、と思われます。 この部分の詳細な説明はこちらをご確認ください。

KHK殿サイト:

http://www.khkgears.co.jp/gear_technology/gear_reference/KHK437_2.html

(2)剛性

歯の剛性、つまり歯の変形、たわみによって、バックラッシが変化し、 騒音や歯面損傷等の不具合を生じることがあります。 歯の剛性を上げるには、モジュールを大きくする、圧力角を大きくする、+転位させる等が有効です。 しかし、圧力角を大きくしすぎるとガタも増えるため、 今度は騒音や歯面の熱損傷といった不具合を誘発する原因となります。 また、転位を大きくとると歯先尖りが生じるため、注意が必要です。(3)機械的干渉

静的に歯と歯の干渉をチェックしたとしても、歯に荷重が加わり変形すると干渉が生じる場合があります。 この場合、バックラッシを広げたり、歯形修正を行ったりします。 バックラッシについては転位係数を変更することで可能です。 歯形修正には、歯先修正と歯元修正があり、一般に歯先修正が広く用いられています。 ただし、不必要な歯先修正は噛み合い率低下を招きます。3.3.5.性能について

性能面では、伝達効率、騒音、耐久性等について検討する必要があります。(1)伝達効率

歯車の重要な役割の一つに、動力の伝達があります。 この動力伝達をいかに効率よく行うか?が歯車の性能に大きく寄与します。 歯と歯が噛み合う際、動力の一部が音や熱によってエネルギーが散逸(放出)されるため、これらの影響を極力小さくすることが重要となります。 音についてはガタを小さくするのが有効です。熱については滑り摩擦を小さくする、 例えば給油量を増やす、歯あたり精度(組立精度や歯形精度)を上げる等があります。 また、歯車軸の軸心ずれ(重量や重心ずれの低減)や慣性モーメントの低減によって、不必要に動力を使うことがなくなります。(2)騒音

騒音は人を不快にするだけでなく、振動による悪影響も及ぼします。 騒音は、歯あたり精度の向上、バックラッシの適正化、噛み合い率向上、歯の高剛性化、ダンピング特性の高い材料の使用、潤滑の適正化等が対策案として挙げられます。 特に、トルク変動が大きい場合、歯面の両側が交互にたたき合って動力伝達を行うため、振動や騒音の原因となります。 また、バックラッシが小さすぎると歯面間に十分な給油ができず、結果的に金属接触が生じ、騒音の原因となります。(3)耐久性

耐久性は、製品の寿命と密接にかかわります。製品寿命が仮に7年に対し、歯車の耐久性が20年もあれば、明らかに過剰設計になります。 かといって、歯車の耐久性が3年しかなければ、メンテナンスによって、その都度機械を止めなくてはならず、時間や費用の経済性に大きな打撃を与えます。 適正な耐久性を得るには、強度保証をどのようにとるか?、特に歯元や歯面の疲労強度、歯面の摩耗によって決まります。 疲労強度については耐久限度から使用限界回数を導き出すことができます。 歯面の摩耗については、摩耗が進展するとバックラッシの増大、歯形精度の悪化等によって騒音や振動の発生、伝達効率の低下等を招きます。 これらの性能限界から摩耗許容量を決めることで、耐久性の適正化が図れます。3.3.6.歯切りについて

歯車の歯を切る方法としては、次のようなものが挙げられます。- ホブ切り

- カッタによる歯切り(ラック、ピニオン)

- NC加工

- 転造

- プレス、鍛造

- 鋳造

- 焼結

- ブローチ加工

- 放電加工

- 放電加工

なお、歯車の製作工程に関する動画を紹介しておきます。