シールの設計

4.オイルシール

4.1.オイルシールの構造と役割

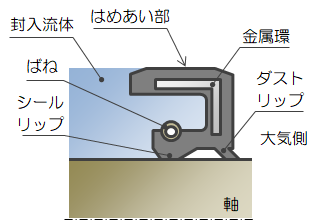

オイルシールは、軸に回転接触しながら密封する接触式シールです。 そのため、非接触シールと比較して摩擦は大きいですが、気密性は高いのが特徴です。 自動車や鉄道車両、船舶、一般産業用機器など、幅広い分野で使用され、回転シールとしては最も一般的です。 オイルシールは、通常金属環に合成ゴムを一体成型したもので、下図のような構造をとります。

図4.1-1 オイルシールの構造

シールリップ部は、振動や密封流体の圧力変動などの影響を緩和しながら軸との接触状態を保つことで安定した気密性能を保ちます。 ばねは、シールリップ部に適度な緊迫力を与えることで、軸との良好な接触状態を長期間保持します。ダストリップ部は、大気側に設置され、異物混入などを防ぐ役割を持ちます。 はめあい部は、オイルシールをハウジング部に固定する役割と、この部分の気密性保持の2つの役割を担っています。

金属環は、オイルシールをハウジング部に圧入する際の補強として必要になります。

オイルシールはJISで規格化されています。 規格に従うことでコストアップの抑制、Oリング溝の設計簡素化、信頼性の確保等が可能になります。

- JIS B 2402:オイルシール

- -第1部:寸法及び公差

- -第2部:用語

- -第3部:保管、取扱い及び取付

- -第4部:性能試験方法

- -第5部:外観欠陥

この規格は、軸径6~480mm、ハウジング内径16~530mmの範囲に適合した、ばね入りオイルシールに対するものです。 使用圧力条件として0~30kPa・Gaugeの制約が与えられています。

オイルシールは、その構造によって6種類に分類されます。詳細はJISをご確認ください。

タイプ1

ばね入り

外周ゴム

ばね入り

外周ゴム

タイプ2

ばね入り

外周金属

ばね入り

外周金属

タイプ3

ばね入り

組立型

外周金属

ばね入り

組立型

外周金属

タイプ4

ばね入り

組立型

外周金属

保護リップ

ばね入り

組立型

外周金属

保護リップ

タイプ5

ばね入り

組立型

外周金属

保護リップ

ばね入り

組立型

外周金属

保護リップ

タイプ6

ばね入り

組立型

外周金属

保護リップ

ばね入り

組立型

外周金属

保護リップ

他にも、各オイルシールメーカーによって独自の形状のものが存在します。 これらについては、各メーカーのカタログを確認してください。

4.2.オイルシールの選定

オイルシールは、使用条件に合わせた形状、材質を選定する必要があります。 選定には次の項目を検討する必要があります。- 形状を選定します。

- リップ材料を選定します。

- ばね・金属材料を選定します。

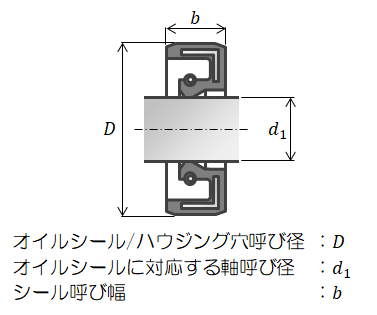

- 寸法を選定します。

図4.2-1 オイルシールの寸法

オイルシールの材料選定については、前述(2)リップ部:ゴム、(3)ばね・金属環:金属の2か所あります。(2)リップ部に用いられる主なゴム材料は、下表のとおりです。

| 材質 | 記号 | 特徴 |

|---|---|---|

| ニトリルゴム | NBR | 一般的な材料です。使用温度範囲はアクリルニトリル含有率によって異なりますが、-40~110℃程度が目安です。 幅広い用途で用いられます。 |

| 水素ニトリルゴム | HNBR | NBRの耐熱性、耐候性を向上させたものです。高温側は140℃程度まで向上しています。 NBR同様幅広い用途で用いられます。 |

| アクリルゴム | ACM | NBRよりも耐熱性に優れ、耐油性も持ち合わせています。 水に対して膨潤に伴う軟化が生じることがあります。 また強度はNBRより劣ります。 使用温度範囲は-30~160℃程度が目安です。 自動車駆動系部品のシール、軸受シール等に用いられます。 |

| シリコンゴム | VMQ | 耐熱性、耐寒性、耐潤滑油性、耐水性に優れます。 化学的に安定で、人体への影響を心配する必要はありません。 最も広い温度範囲に対応でき、使用温度範囲は-70~200℃程度になります。 ただし、機械的強度の低さと酸・アルカリによる加水分解が挙げられます。 安全性の理由から家電や医療機器、食品関連等に用いられます。 |

| フッ素ゴム | FKM | 優れた耐熱性、耐油性、耐薬品性を持ちます。 使用温度範囲は-30~230℃と、最も高温環境に耐性があります。 自動車のエンジンまわり(高温)、化学工場の耐食パッキンで用いられます。 |

| ばね | 金属環 | |||||

|---|---|---|---|---|---|---|

| SW SWP | SUS 304 | SUS 316 | SPCC SPCH | SUS 304 | SUS 316 | |

| 潤滑油、 グリス |

〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

| 水、 水蒸気 |

× | 〇 | 〇 | × | 〇 | 〇 |

| 海水 | × | × | 〇 | × | × | 〇 |

| 酸 | × | × | 〇 | × | × | 〇 |

| アルカリ | × | 〇 | 〇 | × | 〇 | 〇 |

4.3.軸の設計

オイルシールに対応する軸の設計条件について説明します。(1)軸の表面粗さ

軸の表面粗さは、次の範囲を推奨されています。Ra0.1~0.32

(Rz0.8~2.5)

表面粗さは小さすぎても大きすぎてもだめです。

表面粗さが小さすぎると油膜形成に不利となり、すべり摩擦が大きくなり、摩耗やエネルギーロスにつながります。

また、表面粗さが大きいと、表面の突起がオイルシールを攻撃し、摩耗が促進されます。

さらに、軸の表面に傷や加工によるリード目がついていると、漏れの原因になります。

特に、加工目が軸方向につけば漏れの要因につながります。

軸表面の加工は、軸線と直角に加工目がつく、送りをかけないグラインダ仕上げが望ましい、とされています。

(2)軸の材質、硬さ

軸の材質は、調質以上の熱処理硬さを持つ炭素鋼を用います。 それに対し、鋳造材や柔らかい材料(軽金属や鋼の生材など)は、オイルシールには適しません。 鋳造材は巣があるため、オイルシール接触部に現れた場合漏れの原因となります。 また、柔らかい材料は加工しにくいため、表面粗さを適切に仕上げるのが難しくなります。 軸の表面硬さは、HRC30以上を推奨されています。 ただし、軸の取り扱いにおいて傷がつきやすい場合は、HRC45程度まで硬くするのが望まれます。(3)軸径の許容差

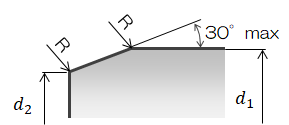

軸径の許容差はh11以内とします。(4)軸端の面取り

軸端には、下表以上の面取りを施します。 かえりや粗い筋目などはオイルシールに傷をつける可能性があるので、避ける必要があります。 なお、図中のRに0.3~0.5mmの丸みをつけるのが望ましい、とされています。

| 軸呼び径\( d_1 \) | \( d_2 - d_1 \) |

|---|---|

| \( d_1 \leq 10 \) | 1.5 |

| \( 10 \lt d_1 \leq 20 \) | 2.0 |

| \( 20 \lt d_1 \leq 30 \) | 2.5 |

| \( 30 \lt d_1 \leq 40 \) | 3.0 |

| \( 40 \lt d_1 \leq 50 \) | 3.5 |

| \( 50 \lt d_1 \leq 70 \) | 4.0 |

| \( 70 \lt d_1 \leq 95 \) | 4.5 |

| \( 95 \lt d_1 \leq 130 \) | 5.5 |

| \( 130 \lt d_1 \leq 240 \) | 7.0 |

| \( 240 \lt d_1 \leq 480 \) | 11.0 |

4.4.ハウジングの設計

(1)ハウジング穴の寸法

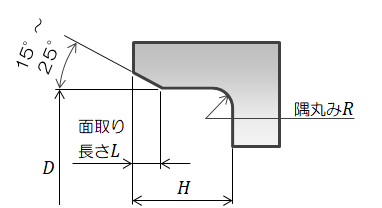

ハウジングの穴寸法は、下図を参考に決定します。

| シール幅 | b | b≦10 | b>10 |

|---|---|---|---|

| ハウジング穴深さ (最小) |

H | b+1.2 | b+1.5 |

| ハウジング 面取り長さ |

L | 0.7~1.0 | 1.0~1.3 |

| ハウジング隅丸み (最大) |

R | 0.5 | 0.7 |