シールの設計

3.Oリング

3.1.Oリングの規格と分類

OリングはJISで規格化されています。 規格に従うことでコストアップの抑制、Oリング溝の設計簡素化、信頼性の確保等が可能になります。- JIS B 2401:Oリング

- -第1部:Oリング

- -第2部:ハウジングの形状・寸法

- -第3部:外観品質基準

- -第4部:バックアップリング

- JIS B 2410:Oリング-ゴム材料の選定指針

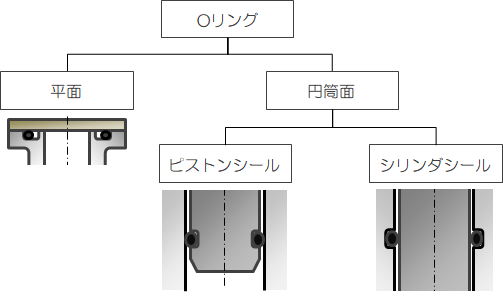

JIS B 2401ではOリングの種類を次のように分類しています。 この分類にもとづき、Oリングの基準寸法及び呼び番号が決められています。詳細はJISをご確認ください。

| 種類 | 記号 |

|---|---|

| 運動用 | P |

| 固定用 | G |

| 真空フランジ用 | V |

| ISO一般工業用 | F |

| ISO精密機器用 | S |

図3.1-1 Oリングの分類

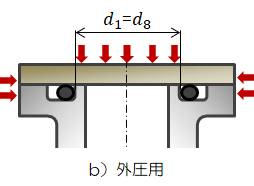

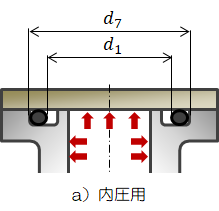

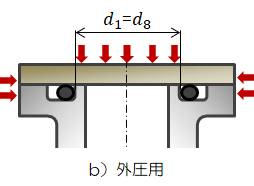

また用途によっても分類されます。 平面は内圧用と外圧用、円筒面は固定用と運動用に分類されます。 上記分類に応じてOリングの選定基準があり、3.3節では平面固定用シール、3.4節では円筒面用シールについて説明します。

図3.1-2 平面固定用

3.2.Oリングの寸法設定

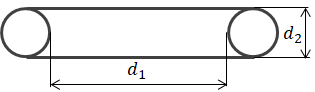

Oリングの形状は、内径\( d_1 \)と線径(太さ)\( d_2 \)で定義されます。図3.2-1 Oリング寸法

Oリングの寸法\( d_1 \)、\( d_2 \)の設定は用途によって異なります。

ここでは寸法設定に必要となる、つぶし率ε、伸張率α、充填率𝜂を定義します。

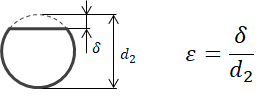

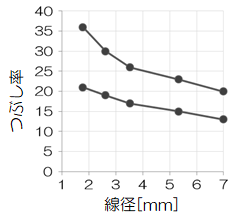

(1)つぶし率\( \epsilon \)

Oリングのつぶし率を次のように定義します。

図3.2-2 つぶし率

Oリングの線径とOリング溝深さを決める上で必要となるパラメータです。Oリングは、押しつぶすことで発生する接触面圧によってシール機能を得ます。 したがって、つぶし率はシール性を決める上で重要なパラメータとなります。 つぶし率は大きすぎても小さすぎても良くありません。 圧縮永久歪みや破断、ゴムの反力による組付け性悪化を考慮すれば、最大30%程度までに抑えることが望まれます。 逆につぶし率が小さすぎると漏れを生じることになります。 また、Oリング接触部の面積が増えるほど摺動抵抗、つまり摩擦も大きくなります。 従って、往復運動用のつぶし率は固定用より小さくするのが望ましい、と言えます。

つぶし率は、本サイト Webアプリ/シール設計 計算ページで計算できます。

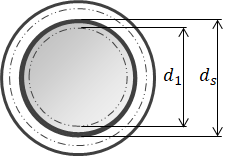

(2)伸張率\( \alpha \)

Oリングの伸張率を次のように定義します。\[

\alpha

=

\frac{ d_s - d_1 }{ d_s }

\quad

( d_s :軸の溝底径)

\]

図3.2-3 伸張率

Oリング内径(特に、円筒面ピストン取付用)を決める上で必要となるパラメータです。Oリングを組み込む際、Oリングの径を小さめに設定して緊迫力を与えることで、取付作業性の向上やねじれ防止に寄与します。 このような場合Oリングに伸びが発生することから線径が細り、シール性の低下やストレスによる劣化が生じます。 従って、Oリング内径は、伸張率を適切に設定する必要があります。

伸張率は、本サイト Webアプリ/シール設計 計算ページで計算できます。

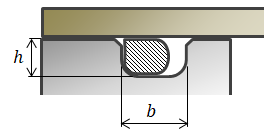

(3)充填率\( \eta \)

Oリング溝の深さ\( h \)、幅\( b \)、Oリングの太さ\( d_2 \)を用いて、Oリングの充填率\( \eta \)を次のように定義します。\[

\eta

=

\frac{ \pi d_2^2 }{ 4 b h }

\]

図3.2-4 充填率

Oリング溝断面サイズを決める上で必要となるパラメータです。例えば、充填率が高すぎるとOリングが熱膨張したり、膨潤したりすることによって溝からはみ出して損傷する場合があります。 充填率が低すぎれば、Oリングが変形して溝の中で不必要に動き、摩耗したりシール性が低下する場合があります。 目安としては60~80%程度に収まるようにし、最大でも85%程度までに抑えるのが望ましい、とされています。

充填率は、本サイト Webアプリ/シール設計 計算ページで計算できます。

3.3.平面シール

平面シールは固定シールとして用いられ、内圧用と外圧用に分類されます。 それぞれの条件に対してOリング寸法の選定、溝の設計基準があります。

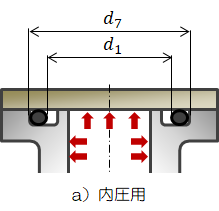

図3.3-1 平面シール

(1)Oリング線径

平面固定用Oリングの線径は、つぶし率\( \epsilon \)が15~30%程度に収まることを目安に設定します。より詳細な設定については、JIS B 2041-2で線径に応じたつぶし率を細かく設定されていますので、そちらを参照ください。

(2)Oリング内径

- a)内圧用

-

Oリングは、内圧によって溝外壁方向に広がるため、Oリング外径\( ( d_1 + 2 d_2 ) \)を溝外径\( d_7 \)と同じになるよう設定します。

\[ d_1 = d_7 - 2d_2 \]

- b)外圧用

-

Oリングは、外圧によって溝内壁方向に縮まるため、Oリング内径\( d_1 \)を溝内径\( d_8 \)と同じになるよう設定します。

\[ d_1 = d_8 \]

(3)Oリング溝

Oリング溝の設定は、次のよう行います。- 溝深さℎは、(1)で見たOリングのつぶし率をとれるよう設定します。公差は+0.1, 0を基準とします。

- 溝幅\( b_4 \)は、充填率\( \eta \)=80%を目安に設定します。 公差は+0.2, 0を基準とします。 なお、液体シール時はOリングの膨潤を考慮して、ガスシール時よりも若干大きく設定します (0.3~0.5mm程度)。

- 溝底丸み\( r_1 \)は、太さ\( d_2 \)≤3.5のとき0.2~0.4mm、\( d_2 \)≤7のとき0.4~0.8mm、\( d_2 \)>7のとき0.8~1.2mmを目安とします。

- 溝面取りは、C0.1~0.3、またはR0.1~0.3を目安とします。

- Oリング溝の表面粗さは次表を目安に設定します。

| 圧力変動 | 接触面 | 溝側面 |

|---|---|---|

| あり | Ra=0.8 (Rz=3.2) |

Ra=1.6 (Rz=6.3) |

| なし | Ra=1.6 (Rz=6.3) |

Ra=3.2 (Rz=12.5) |