シールの設計

3.4.円筒面シール

円筒面での使用は、固定用と運動用で設定が異なります。 通常運動用Oリングの線径は、ねじれ防止や圧縮永久歪みの抑制を目的として、固定用より太いものを選びます。 また運動用として使う場合は、摺動する際にOリング接触部で摩擦が生じます。 摩擦が大きくなることでエネルギーロスを招くことから、摩擦は極力抑える必要があります。

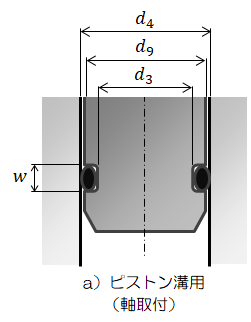

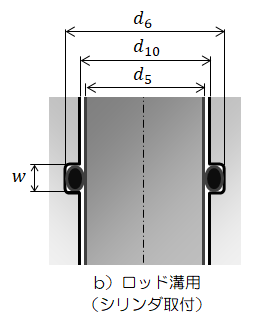

図3.4-1 円筒面シール

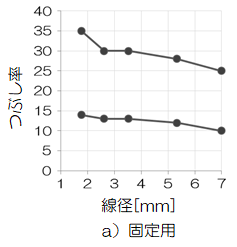

(1)Oリング線径

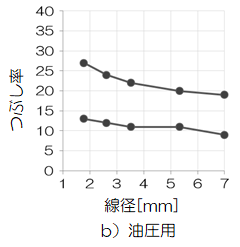

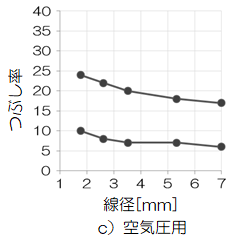

円筒面Oリングの線径は固定用と運動用で異なります。 それぞれのケースについて、下表のつぶし率 \( \epsilon \) (3.2節(1))に収まることを目安に設定します。 なお、ピストン、ロッド共通です。| 使用箇所 | つぶし率 |

|---|---|

| a)固定用 | 10~25% |

| b)油圧運動用 | 10~20% |

| c)空気圧運動用 | 8~18% |

(2)Oリング内径

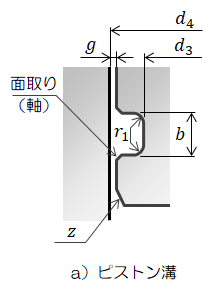

a)ピストン溝用

Oリング内径\( d_1 \)が溝底径\( d_3 \)より大きいと、ロッド(シリンダ)への組み込み時にOリングが損傷したり、ねじれたりします。 従って、Oリング内径は溝底径より小さく設定します。 ただし、小さくし過ぎると線径が細るため、シール性の低下やストレスによる劣化が生じます。Oリングの内径は、伸張率\( \alpha \) (3.2節(2))を用いた次式で求まります。

\[

d_1

=

\frac{ d_3 }{ ( 1 + \alpha ) }

\]

i)固定用

Oリング内径\( d_1 \)は、伸張率\( \alpha \)が2~8%になるよう設定します。ii)運動用

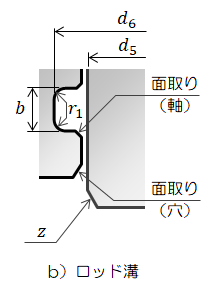

Oリング内径\( d_1 \)は、伸張率\( \alpha \)は2%以上を目安とし、5%以下に保つよう設定します。b)ロッド溝用

Oリング外径が溝底径(大径側)より大きくなるのはOリングのよれが生じることから望ましくありません。 極力規格で規定されているサイズを用いることが望ましい、といえます。 経験的に、Oリング内径\( d_1 \)と軸径\( d_9 \)が同じになるよう設定します。a)ピストンシール

| 内径寸法 [mm] |

最大伸張率 [%] |

|---|---|

| 1.8~4.5 | 8 |

| 4.87~13.2 | 8 |

| 14~38.7 | 6 |

| 40~97.5 | 5 |

| 100~200 | 4 |

| 200~250 | 3 |

b)ロッドシール

| 内径寸法 [mm] |

最大伸張率 [%] |

|---|---|

| 3.75~10 | 8 |

| 10.6~25 | 6 |

| 25.8~60 | 5 |

| 61.5~125 | 4 |

| 180~250 | 3 |

(3)Oリング溝

Oリング溝の設定は、次のよう行います。

Oリング溝の設定は、次のよう行います。- 溝深さ\( h \)は、(1)で見たOリングのつぶし率\( \epsilon \) (3.2節(1))をとれるよう設定します。 公差は+0.1, 0を基準とします。

- 溝幅\( b_4 \)は、充填率\( \eta \) (3.2節(3))は60~75%程度を目安に、最大でも85%以下になるよう設定します。 公差は+0.2, 0を基準とします。 なお、対液体シール時はOリングの膨潤を考慮して、ガスシール時よりも若干大きく設定します (0.3~0.5mm程度)。

- 溝底丸み\( r_1 \)は、太さ\( d_2 \)≤3.5のとき0.2~0.4mm、\( d_2 \)≤7のとき0.4~0.8mm、\( d_2 \)>7のとき0.8~1.2mmを目安とします。

- 溝面取りは、C0.1~0.3、またはR0.1~0.3を目安とします。

- 軸面取り\( z \)の角度は、15~20°とします。また、穴面取りの角度は30°とします。

- Oリング溝の表面粗さは次表を目安に設定します。

固定用

| 圧力変動 | 接触面 | 溝側面 |

|---|---|---|

| あり | Ra0.8 (Rz3.2) |

Ra1.6 (Rz6.3) |

| あり | Ra1.6 (Rz6.3) |

Ra1.6 (Rz6.3) |

運動用

| 接触面 | 溝側面 |

|---|---|

| Ra0.4 (Rz1.6) |

Ra0.8 (Rz3.2) |

3.5.オイルシールの材質

Oリング材料の選定は、温度、圧力、シール対象物質等の使用環境に応じて最適なものを選択します。| 材質 | 記号 | 特徴 |

|---|---|---|

| ニトリルゴム | NBR | 一般的な材料です。使用温度範囲はアクリルニトリル含有率によって異なりますが、-40~110℃程度が目安です。 幅広い用途で用いられます。 |

| 水素ニトリルゴム | HNBR | NBRの耐熱性、耐候性を向上させたものです。高温側は140℃程度まで向上しています。 NBR同様幅広い用途で用いられます。 |

| アクリルゴム | ACM | NBRよりも耐熱性に優れ、耐油性も持ち合わせています。 水に対して膨潤に伴う軟化が生じることがあります。 また強度はNBRより劣ります。 使用温度範囲は-30~160℃程度が目安です。 自動車駆動系部品のシール、軸受シール等に用いられます。 |

| シリコンゴム | VMQ | 耐熱性、耐寒性、耐潤滑油性、耐水性に優れます。 化学的に安定で、人体への影響を心配する必要はありません。 最も広い温度範囲に対応でき、使用温度範囲は-70~200℃程度になります。 ただし、機械的強度の低さと酸・アルカリによる加水分解が挙げられます。 安全性の理由から家電や医療機器、食品関連等に用いられます。 |

| フッ素ゴム | FKM | 優れた耐熱性、耐油性、耐薬品性を持ちます。 使用温度範囲は-30~230℃と、最も高温環境に耐性があります。 自動車のエンジンまわり(高温)、化学工場の耐食パッキンで用いられます。 |

| エチレンプロピレンゴム | EPDM | 耐オゾン性、耐熱性のほか、特に耐候性に優れます。 また、水や植物油に耐性を持ちますが、鉱物油への耐性はありません。 使用温度範囲は-50~150℃程度です。 耐候性と耐水性の観点から自動車のラジエタ、窓枠ゴムなどのシール材で用いられます。 |

| クロロプレンゴム | CR | 強度、屈曲疲労性に優れる他、耐候性、耐熱性、耐油性、耐薬品性も有しています。 ただし低温では結晶化※しやすいため、低温環境での使用は不向きです。 使用温度範囲は-40~120℃程度です。 屈曲疲労の観点からベルトやホース、電線被覆などに用いられます。 |

| ブチルゴム | IIR | 強度、耐候性、耐オゾン性に優れる他、ガス透過性が小さいのが特徴です。 一般工業用の耐油性に劣ることから、流体シール用としては用いられません。 タイヤのインナーチューブや電線被覆等に用いられます。 |

| スチロールゴム | PS | エチレングリコール、ブレーキオイル、動植物油に対して優れた耐性を持つ材料です。 |

※:ゴムの結晶化により、その部分の剛性が高くなり、き裂や破断につながります。

材質選定に迷った場合や特殊条件で使用する場合は、シールメーカーに相談することを推奨します。