転がり軸受の選定

2.5.軸受の取付・精度決定

2.5.1.内部すきま

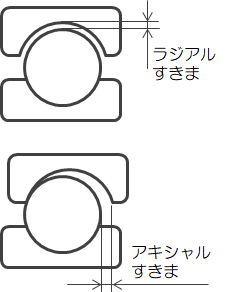

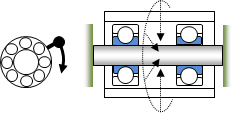

軸受には適当な“すきま”(これを「内部すきま」または「ラジアルすきま」といいます)があり、このすきまを適性に設定することが重要になります。 これにより、ミスアライメントの吸収、焼付き防止、早寿命緩和などの効果が得られます。

図2.5.1-1 内部すきま

内部すきまが適正でない場合の主な不具合を以下に挙げます。- すきま過少:摺動抵抗増大、焼付き、寿命短縮

- すきま過大:振動/音の悪化、寿命短縮

また、内部すきまの変化は次のような理由で発生します。

- 軸またはハウジングに圧入する際の寸法変化

- 外輪/内輪の温度差からくる熱膨張差(一般的にハウジングの方が放熱性が良い)

- 摩耗

C2 < CN(一般的に使用)< C3 < C4 < C5

まずは普通すきま(CN)を検討します。下表のような特殊ケース例では、普通すきま以外を検討します。表2.5.1-1 内部すきまの選定例

| 使用条件 | 軸受すきま例 |

|---|---|

| 軸のたわみが大きい | すきまを大きくする(C5) |

| 外輪/内輪の温度差が激しい場合 | すきまを大きくする(C3~C4) |

| 衝撃/振動が大きい場合 | |

| 外輪/内輪ともにしまりばめの場合 | |

| 外輪/内輪ともにすきまばめの場合 | すきまを小さくする(C2) |

| 回転時の音/振動を抑制する場合 | |

| 与圧を与える場合 |

2.5.2.与圧

通常、未使用時の軸受には内部すきまがあります。特殊な用途において、このすきまが邪魔になることがあります。 その場合、負のすきま(つまり転動体と軌道輪に常にプリロードがかかっている状態)に設定することがあります。 これを与圧と言います。 与圧を与えることにより、軸受の発熱特性が向上し、寿命の短命化や最悪の場合は焼付きを起こす危険がありますので注意が必要です。 さて、このようなリスクをおかしても与圧が必要となるのは、次のようなケースです。(1)剛性を高める

主に工作機械の主軸用に用います。ワークを加工中、切削抵抗等により工具の変位を極力小さくするために必要となります。(2)音/振動の抑制

比較的小型の電動機に使用します。わずかな与圧を与えることで回転軸の振動が微少になり、騒音を急激に小さくすることができます。(3)転動体の公転すべりと自転すべりの防止

高速回転する転動体の公転すべりまたは自転すべりを防止し、急激な発熱、焼付きや引っ掻き摩耗などを防止します。2.5.3.軸受の精度

転がり軸受の精度は、JIS B 1514に規定されています。JIS等級:0級(並級)→6級(上級)→5級(精密級)→4級(超精密級)→2級(最精密級)

軸受の精度は、ハウジングや軸に取り付けるための項目と、回転振れを抑える項目からなっています。 高精度な軸受が必要となるのは次のような場合です。- 回転体の振れ精度要求が厳しい場合

- 軸受の回転速度が非常に高い場合

- 軸受の摩擦変動を小さくする場合

2.5.4.取付部寸法(軸およびハウジング)

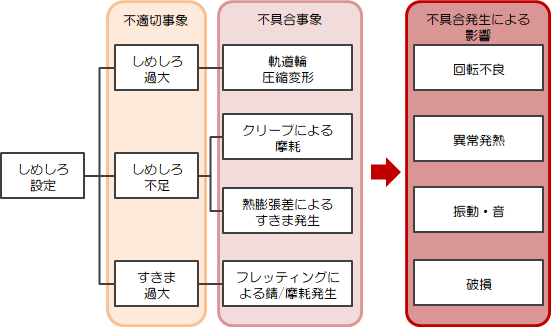

転がり軸受の固定は非常に重要です。 転がり軸受は通常、軸、ハウジング、あるいはその両方に適切なしめしろを持って、固定されます。 不適切なはめあい設定をした場合に発生する事象について、図2.5.4-1に示します。

図2.5.4-1 はめあい不適切による主な不具合事象

(*)クリープ

「はめあい面におきる軌道輪と軸またはハウジング間のすべり現象」を言います。 理想的な潤滑状態であれば特に問題は生じませんが、そうでない場合は、激しい摩耗、発熱が起こり、軸受の抜けや、軸受だけでなく軸やハウジングの損傷等につながります。荷重条件の分類と推奨されるはめあい条件を表2.5.4-1に示します。

表2.5.4-1 荷重条件

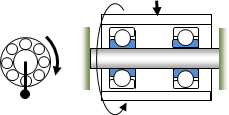

| 荷重条件 | 荷重条件図 | はめあい | |

|---|---|---|---|

| 内輪回転荷重 (外輪静止荷重) |

軸受の内輪に対して、荷重の作用線が相対的に回転する荷重 |

回転する内輪(軸)に鉛直荷重が作用

|

内輪:しまりばめ 外輪:すきまばめ |

作用する負荷が外輪とともに回転

|

|||

| 外輪回転荷重 (内輪静止荷重) |

軸受の外輪に対して、荷重の作用線が相対的に回転する荷重 |

静止する内輪(軸)に鉛直荷重が作用する

|

内輪:すきまばめ 外輪:しまりばめ |

静止する外輪に、内輪とともに回転する負荷が作用

|

|||

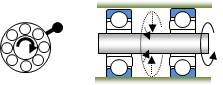

| 方向不定荷重 | 荷重の方向が確定できない荷重 |

荷重方向が変動したり、不釣り合い荷重があるなど、荷重方向が一定しない場合。 軸受の回転は任意。 |

内輪、外輪とも しまりばめ |

(1)NTN株式会社

“製品・技術情報/カタログPDF/転がり軸受総合カタログ/総合解説/軸受荷重の計算”にあります(2009/12現在)。(2)日本精工株式会社(NSK)

“サービス/基礎知識/ベアリングのABC/軸受寸法の選定”にあります。(1)表面粗さによるはめあいしろ減少

はめあい面の表面粗さは、軸受を圧入するときに塑性変形しますので、表面粗さが粗いほど塑性変形量が大きいといえます。 よって、加工方法に合わせて次のような計算によって、表面粗さの塑性変形によるしめしろ減少量を見積もります。| 旋削加工時:\( \delta d_w = \frac{d}{d+3} \delta d_a \) |

| 研削加工時:\( \delta d_w = \frac{d}{d+2} \delta d_a \) |

| d:呼び径、Δdw:有効しめしろ、Δda:みかけのしめしろ |

ここで、通常使用条件でのはめあい面の粗さは次の通りです。

表2.5.4-2 軸・ハウジング表面粗さ

| 軸 | ハウジング | |

|---|---|---|

| 小型軸受 | Ra0.8またはRz3.2 | Ra1.6またはRz6.3 |

| 大型軸受 | Ra1.6またはRz6.3 | Ra3.2またはRz12.5 |

(2)軸受に加わるラジアル荷重

軸受にラジアル荷重Frが加わると、内輪は円周方向に弾性変形して広がり、軸も荷重側が変形して、軸と内輪との間にわずかながらすきまが生じることがあります。

このときのしめしろ減少量を次のように計算します。

| \( \delta d_F = 0.08 \sqrt{ \displaystyle \frac{d \cdot F_r}{B}} \times 10^{-3} \) |

| (適用条件:Fr<静定格荷重の0.2~0.3倍) |

| \( \delta d_F = 0.02 \times \frac{F_r}{B} \times 10^{-3} \) |

| (適用条件:Fr>静定格荷重の0.2~0.3倍) |

| ΔdF:しめしろ減少量、B:呼び内輪幅 |

(3)温度変化による影響

軸受が荷重を受けて回転すると、摩擦によって転動面から発熱します。

それに対し、軸やハウジングは接触部での伝導により熱をもらい、周囲雰囲気に対して熱を発散します。

そのため、軸受と軸/ハウジング間に温度差が生じます。この温度差によってしめしろは減少します。

(1)~(3)を考慮することで、図面上のしめしろをより実物に即した形で設定できるようになります。\[

\delta d_t = 0.0015 \times \delta T \times d \times 10^{-3}

\]

また、ハウジングの材質が異種金属の場合は、線膨張係数差からしめしろが変化しますので、注意が必要です。

またはめあいによって、軌道輪が変形します。 それによって、はめあい部の面圧に依存した軌道輪の膨張・収縮が起こり、内部すきまに変化をもたらします。 また、このときの圧入部に発生する応力を評価することにより、組付け時の破損や稼働時の疲労特性を見積もることが可能になります。 この計算式については、各ベアリングメーカのサイト、カタログ、または参考文献に記載されていますので、 そちらをご確認ください。

2.6.潤滑・密封方法の決定

転がり軸受は、次の目的から潤滑・密封方法を検討する必要があります。- 摩擦および摩耗の減少

- 疲れ寿命の延長

- 摩擦熱の除去

- 異物混入

- 腐食・さび防止

表2.6-1 グリース潤滑と油潤滑の違い

| 項目 | グリース潤滑 | 油潤滑 |

|---|---|---|

| 回転速度 | 油潤滑の80 %まで | 高回転可能 |

| 冷却効果 | なし | 循環給油ならあり |

| 潤滑材の流動性 | 劣る | 良い |

| 潤滑材の入れ替え | やや困難 | 容易 |

| ゴミのろ過 | 困難 | 容易 |