シールの設計

1.シールの種類と役割

シール(seal)は、密封装置とも呼ばれ、主に次に役割を担っています。- 液体や気体の漏れ防止

- 装置内への異物侵入防止

とはいえ、単に密封性(気密性)を上げればよいわけではありません。

回転部分や摺動部分をシールする場合、気密性を上げようとすればシールによる摩擦が増え、エネルギーロスを伴います。 したがって、機械や装置が要求する性能、使用条件を満足するよう、適切なシールの選定が機械設計者には求められます。

シールには様々な種類があり、固定用途で用いられるガスケットと、可動部で用いられるパッキンに大別されます。

表1-1 シールの種類

| 運動用 パッキン |

接触式 |

|

| 非接触式 |

|

|

| 固定用 ガスケット |

金属 |

|

| 非金属 |

|

シール選定において検討すべき主な項目を次に列挙します。

- (1)機能・性能

-

検討項目 検討内容 気密性 流体の封入、異物侵入防止 摩擦 接触部に生じる回転や摺動抵抗 強度 シールの破損など 剛性 ねじれ、組付け性、変形など 硬度 シールの摩耗、相手面の摩耗など

- (2)耐性

-

検討項目 検討内容 耐摩耗性 シール材や相手材の摩耗耐性 耐圧性

耐真空性圧力への耐性(変形、強度など) 耐熱性

耐寒性高温環境での不具合、低温環境での効果や脆性など 耐油性

耐水性

耐薬品性油、水、薬品などに対する化学的安定性 耐候性

耐オゾン性使用環境(機構、日照、オゾン)による劣化 膨潤性 液体がシール材に浸透して膨張 難燃性 燃えにくい材料 経年劣化 時間経過に伴う劣化 ガス透過性 シール材を透過する性質(分子間すり抜けなど) アウトガス 真空環境で使用時、シール材が気化(脱ガス)する特性

- (3)製造

-

検討項目 検討内容 材料の環境対応 環境に負荷を与える材料を使用しない コスト シール材の値段、製造期間など

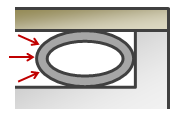

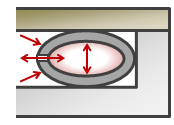

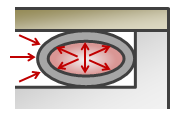

2.スクイーズパッキン

2.1.スクイーズパッキンの分類

スクイーズパッキンは、断面を圧縮してつぶすことで気密性を保つものです。 スクイーズパッキンはゴム製のものと金属製のものに分かれ、それぞれに特徴があります。| ゴム製 | 金属製 | |

|---|---|---|

| 用途 | 固定用、往復運動用、真空用など | 固定用 |

| 圧力 | ~25MPa | 高真空~高圧力(300MPa) |

| 温度 | ゴム材料に応じた範囲 -60℃~250℃ | 極低温(-270℃)~高温(800℃) |

| 追従性 | 変形しやすく相手面追従性良好 | ゴムほどの相手面追従性はない |

| 耐薬品 耐油性 |

ゴム材料に応じて選択 | 耐性に優れる |

| 耐劣化 | 紫外線硬化、膨潤等を生じる | 材料の変質、劣化はない |

2.2.ゴム製スクイーズパッキン

| 種類 | 形状 | 用途 |

|---|---|---|

| Oリング |

|

最も汎用的に用いられるパッキンで、低価格かつ入手が容易です。JIS B 2401で規格化されています。 |

| Dリング |

|

Oリングに対し耐ねじれ性に優れているため、ねじれ対策で採用されるケースが多いパッキンです。主に往復部で用いられます。 |

| Xリング |

|

往復部や回転運動部で用いられるパッキンです。摺動特性や密封性に優れますが、剛性は低く、高圧部には適しません。 組付け時にねじれが発生しやすいのも欠点です。 |

| Tリング |

|

摺動性に優れたパッキンです。 バックアップリングとの併用で耐圧性も有することから、往復運動、低速回転、揺動部での使用が可能です。 ただし、上記シールに対し高価です。 |

2.3.金属製スクイーズパッキン

金属製のメリットには次のものが挙げられます。- 温度変化に対する耐性が高い

- 高真空から高圧力まで対応できる

- 耐薬品性に優れる

- 材料の劣化がない

※PTFE:ポリテトラフルオロエチレン(Poly Tetra Fluoro Ethylene)。 フッ素樹脂の一つ。

| 中空Oリング | |

|---|---|

単純型

|

真空~7MPa程度までの圧力範囲で使用します。 |

穴あき型

|

Oリング内部に流体圧力を作用させることで、高圧環境で利用できます。 |

圧力封入型

|

Oリング内部に不活性ガスを封入し、高温下での強度や弾性の維持を目的としています。 |

| Cリング | |

|

Oリングより低剛性な分相手面追従性が高く、締付荷重は小さくなります。 |

- シール部相手面の加工跡は、Oリングと同心円にします。

- 一般的に表面粗さは、粘度の高い流体(潤滑油やグリス)のシールで3.2S程度、気体のシールで1.6S、真空用で0.8S程度を選択します。

- 溝寸法、表面粗さ等の詳細は、各メーカー指定に従ってください。

- 一度使用したパッキンの再使用は推奨されません。

- 使用箇所とパッキンの洗浄を十分に行ってください。